[Fallstudie] Energieeinsparung und Leistungssteigerung bei der Saftaufheizung in Zuckerfabriken.

Die besonderen technischen Lösungen der verschweißten Platular® Wärmetauscher von Barriquand werden in der Zuckerindustrie weltweit geschätzt.

Energieeinsparung und Leistungssteigerung bei der Saftaufheizung in Zuckerfabriken.

Die besonderen technischen Lösungen der verschweißten Platular® Wärmetauscher von Barriquand werden in der Zuckerindustrie weltweit geschätzt. Im Folgenden stellen wir eine Anwendung zur Saftaufwärmung bei einem französischen Großkunden vor.

Verbesserung des Herstellungsprozesses

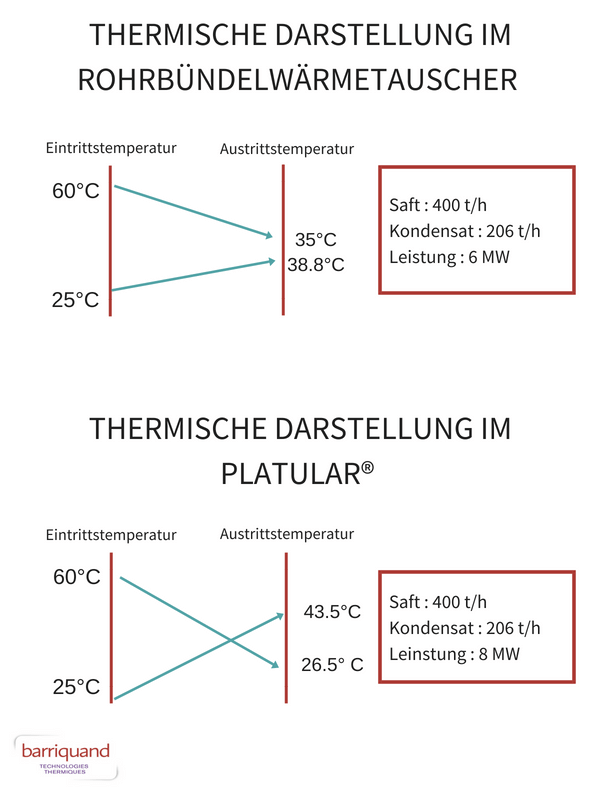

Der Kunde hat im Rahmen der Modernisierung einer Produktionsstätte einen neuen Wärmetauscher eingesetzt, um mit der Energie aus 206 Tonnen pro Stunde 55°C warmen Kondensates insgesamt 400 Tonnen Saft pro Stunde mit 25°C Eintrittstemperatur maximal aufzuheizen.

Wärmetauscher in der Zuckerindustrie

Bei der Extraktion des Zuckers aus Rüben oder Zuckerrohr sind Produktströme zu kontrollieren, die einen sehr hohen Anteil an Fasern, organischen Partikeln oder sonstigen Feststoffen aufweisen.

In Zuckerfabriken kommen Wärmetauscher in den verschiedenen Aufwärmetappen nach der Säfte eingesetzt, bei der sowie bei der Klärung.

Wärmetauscher spielen ebenfalls eine bedeutsame Rolle bei der Verwertung und Veredelung von Sekundärprodukten durch Methanisierung oder Kraft-Wärmekopplung. Diese Aspekte gewinnen zunehmend an Bedeutung, da Zuckerfabriken einen großen Energiebedarf haben.

Senkung der Produktionskosten durch den Einsatz von Platular® Wärmetauschern

Die Reduzierung des Energiebedarfs ist ein zunehmend wichtiger Beitrag zur Senkung der Betriebskosten. Im Vorliegenden Fall war es das Bestreben des Kunden, seine Energiekosten um 20 % zu reduzieren.

Die hohe thermische Leistungsfähigkeit der Platular® Wärmetauscher erlaubt es, die Kondensate bis nahe an die Eintrittstemperatur des Saftes herunter zu kühlen. Somit werden im Apparat die Temperaturen gekreuzt und der Löwenanteil der Energie in einem einzigen Apparat zurück gewonnen. Um eine vergleichbare Rückgewinnung mit klassischen Rohrbündelwärmetauschern zu realisieren, wären mindestens 4 Apparate notwendig! (mitsamt der dazugehörigen Wartungskosten, Platzbedarf, Druckverluste,…)

Im konkreten Fall hat der Kunde einen Mehrwert von 2 MW erreicht. Dies entspricht einem Dampfkonsum von 3,5 T/h, zu monetarisieren mit etwa 30€/T. Wir haben einen Platular® Typ X eingesetzt. Dieser wurde in unserem Werk in Frankreich für die Belange des Kunden (Reinigbarkeit, Kompaktheit,…) auf Maß gefertigt.

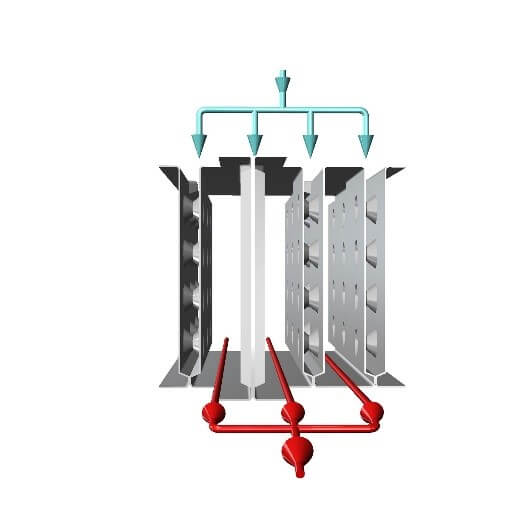

Wir haben einen Platular® Typ Xeingesetzt. Dieser wurde in unserem Werk in Frankreich für die Belange des Kunden (Reinigbarkeit, Kompaktheit,…) auf Maß gefertigt. Die Freistromkammern ohne jeden Kontaktpunkt sind speziell für verschmutzende Medien entwickelt worden. Das Plattenpaket ist komplett dichtungsfrei.

Lediglich die Türen schließen mit Dichtungen. Diese Türen geben einen direkten Zugang zu den Austauschkammern und erlauben so eine effiziente und komfortable mechanische Reinigung.

Die Apparate helfen so durch ihre Konstruktion, zum Einen die Produktionsstillstände für Reinigung erheblich zu reduzieren und zum Anderen die Reinigung selbst deutlich schneller durchzuführen. Gerade vor dem Hintergrund der Zuckerproduktion gewinnt diese hohe Verfügbarkeit der Apparate an Bedeutung.

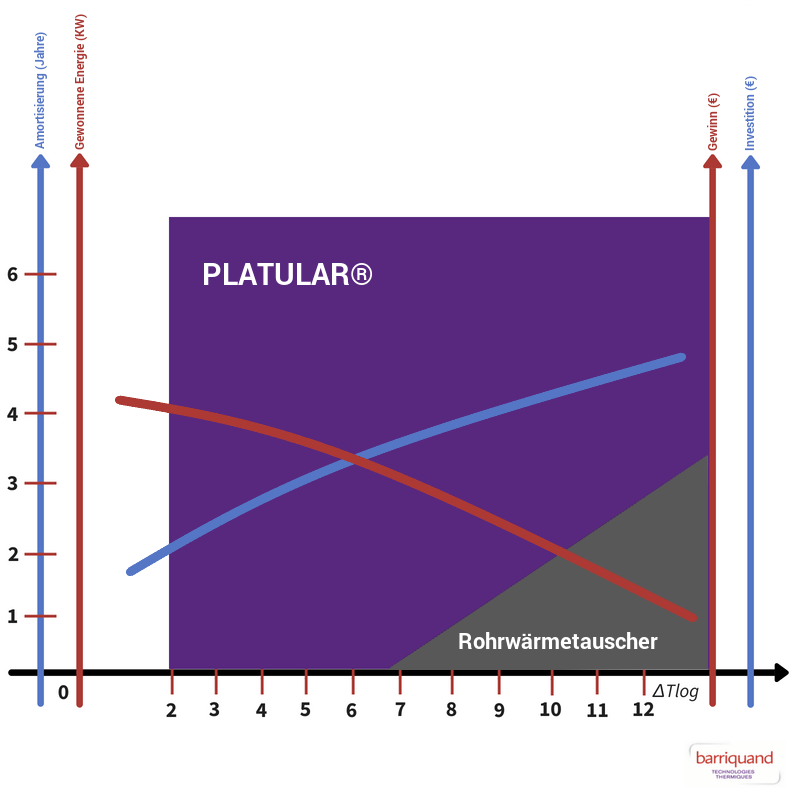

Die Amortisierung des Apparates (return of investment) ist im folgenden Schaubild dargestellt.

Im Vergleich zu anderen Technologien, die im reinen Anschaffungspreis günstiger sind, wird ein Platular® interessant, wenn auch Lebensdauer, deutlich niedrigere Unterhalts- und Reinigungskosten sowie die hohe Verfügbarkeit in die Betrachtung aufgenommen werden.

Gemeinsam mit unseren erfahrenen Ingenieuren können Sie die optimale technische und wirtschaftliche Platular® Lösung für Ihren Betrieb ermitteln.